數(shù)控沖床加工的工藝路線設(shè)計(jì)

發(fā)布者:卓東機(jī)械 發(fā)布時(shí)間:2012/9/18 10:17:39

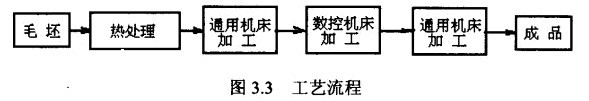

數(shù)控工藝路線設(shè)計(jì)是下一步工序設(shè)計(jì)的基礎(chǔ)��,其設(shè)計(jì)的質(zhì)量會(huì)直接影響零件的加工質(zhì)量與生產(chǎn)效率�。設(shè)計(jì)工藝路線時(shí)應(yīng)對(duì)零件圖�、毛坯圖認(rèn)真分析�,結(jié)合數(shù)控加工的特點(diǎn)靈活運(yùn)用普通加工工藝的一般原則�,盡量把數(shù)控加工工藝路線設(shè)計(jì)得合理一些����。因此,在工藝路線設(shè)計(jì)中一定要注意到���,由于數(shù)控加工工序一般都穿插于零件加工的整個(gè)工藝過程中�,因而要與其他加工工藝銜接好�����,常見的工藝流程如圖3.3所示���。

1.工序的劃分

在數(shù)控沖床上加工零件��,工序應(yīng)比較集中���,在一次裝夾中應(yīng)盡可能完成大部分工序。

首先應(yīng)根據(jù)零件圖樣,考慮被加工零件能否在一臺(tái)數(shù)控沖床上完成全部的加工內(nèi)容��。若不能���,則應(yīng)選擇哪一部分零件表面需用數(shù)控沖床加工�,即對(duì)零件進(jìn)行工序劃分��,一般有以下幾種方式:

(1)以一次安裝���、加工作為一道工序��。

這種方法適合于加工內(nèi)容較少的零件�,加工完后能達(dá)到待檢狀態(tài)����。

(2)以同一把刀具加工的內(nèi)容劃分工序。

有些零件雖然能在一次安裝中加工出很多待加工表面�����,但考慮到程序太長�����,會(huì)受到某些限制,如控制系統(tǒng)的限制(主要是內(nèi)存容量)�����,機(jī)床連續(xù)工作時(shí)間的限制(如一道工序在一個(gè)工作班內(nèi)不能結(jié)束)等��。此外�,程序太長會(huì)增加出錯(cuò)與檢索的困難�。因此程序不能太長,一道工序的內(nèi)容不能太多�。

(3)以加工部位劃分工序。

對(duì)于加工內(nèi)容很多的工件�����,可按其結(jié)構(gòu)特點(diǎn)將加工部位分成幾個(gè)部分����,如內(nèi)腔、外形�����、曲面或平面�,并將每一部分的加工作為一道工序�。

(4)以粗����、精加工劃分工序。

對(duì)于經(jīng)加工后易發(fā)生變形的工件�,由于對(duì)粗加工后可能發(fā)生的變形需要進(jìn)行校形,故一般來說��,凡要進(jìn)行粗�、精加工的過程,都要將工序分開�����。

總之�,在劃分工序時(shí),一定要視零件的結(jié)構(gòu)與工藝性�、機(jī)床的功能、零件數(shù)控加工內(nèi)容的多少及安裝次數(shù)來靈活掌握���。什么零件直采用工序集中的原則還是采用工序分散的原則�����,也應(yīng)根據(jù)實(shí)際情況合理確定�����。

2.工步的劃分

工步的劃分主要從加工精度和效率兩方面考慮�����。在一個(gè)工序內(nèi)往往要采用不同刀具和切削用量對(duì)不同表面進(jìn)行加工�����。為了便于分析���,在工序內(nèi)又細(xì)分為工步,工步劃分的原則如下:

(1)同一表面按粗加工����、半精加工、精加工依次完成-“先粗后精”�����;

(2)對(duì)于既有鏡面又有鍾孔的零件��,可先筑面后鍾孔����。這樣可以提高孔的加工精度- “先面后孔”��。

(3)某些機(jī)床工作臺(tái)回轉(zhuǎn)時(shí)間比換刀時(shí)間短�,可采用按刀具劃分工步�,以減少換刀次數(shù),提高加工效率-“刀具集中飛”

3.順序的安排

順序的安排應(yīng)根據(jù)零件的結(jié)構(gòu)和毛坯狀況��,以及定位安裝與夾緊的需要來考慮��,重點(diǎn)是工件的剛性不被破壞�����。順序安排一般按以下原則進(jìn)行:

(1)上道工序的加工不能影響下道工序的定位和夾緊����,中間穿插有通用機(jī)床加工工序的也要綜合考慮:

(2)先進(jìn)行內(nèi)形內(nèi)腔加工工序,后進(jìn)行外形加工工序:

(3)以相同定位����、夾緊方式或同一把刀具加工的工序,最好連續(xù)進(jìn)行���,以減少重復(fù)定位次數(shù)�����、換刀次數(shù)與挪動(dòng)壓板次數(shù):

(4)在同一次安裝中進(jìn)行的多道工序���,應(yīng)先安排對(duì)工件剛性破壞較小的工序����。

4.數(shù)控加工工序與普通工序的銜接

數(shù)控加工工序前后一般都穿插有其他普通加工工序���,如銜接得不好就容易產(chǎn)生矛盾,因此���,在熟悉整個(gè)加工工藝內(nèi)容的同時(shí)�,要清楚數(shù)控加工工序與普通加工工序各自的技術(shù)要求����、加工目的、加工特點(diǎn)����,如是否留有加工余量,留多少����;定位面與孔的精度要求及形位公差��;對(duì)校形工序的技術(shù)要求�����;對(duì)毛坯的熱處理狀態(tài)等����,這樣才能使各工序達(dá)到相互能滿足加工需要�,且質(zhì)量目標(biāo)及技術(shù)要求明確,交接驗(yàn)收有依據(jù)�。